- ViLab

- Posts

- Agricultura vertical que sí cierra números

Agricultura vertical que sí cierra números

El modelo de Dyson (vidrio + biogás + robots)

Esto que verás a continuación es el estado del arte en 2025 de la agricultura vertical automatizada.

En esta instalación, propiedad de Dyson Farms en Carrington (Reino Unido), se cultivan más de un millón de plantas de frutilla en el interior, montadas en estructuras rotatorias de 24 m de largo, 5,5 m de alto y 500 kg.

Este ingenioso diseño en movimiento hace que cada planta reciba acceso frecuente y regular a la luz solar natural, reduciendo la cantidad de luz adicional que se debe suministrar artificialmente.

Casi todo en este invernadero está automatizado.

Hay robots para cosechar las frutillas y sistemas emisores de luz UV para eliminar el moho que crece en las plantas. Incluso hay robots que liberan insectos vivos dentro del invernadero para eliminar pulgones y otras plagas.

El resultado, afirma Dyson, es que su instalación es capaz de producir 2,5 veces el rendimiento de un invernadero convencional. Eso equivale a 1.250 toneladas de frutillas al año, según datos proporcionados por la empresa.

Pero ¿por qué Dyson cree que su solución tendrá éxito?

En los últimos años, la agricultura vertical ha sufrido una ola de fracasos muy visibles, lo que ha llevado a algunos a cuestionar si el concepto siquiera tiene sentido económico.

En este artículo, veremos qué está haciendo Dyson de forma diferente y por qué creen que esa tecnología es el futuro de la agricultura.

El fracaso de la Agricultura Vertical

La agricultura vertical, el concepto de cultivar en capas apiladas dentro de entornos urbanos, saltó a la fama a principios de la década de 2010, impulsada por la esperanza de que pudiera resolver desafíos relacionados con la seguridad alimentaria, la sostenibilidad y el uso del suelo.

En el punto álgido de la pandemia de coronavirus, parecía que las granjas verticales iban a ser la próxima gran revolución. La inversión en la industria se disparó. Startups como AeroFarms atrajeron financiamiento considerable; casi 1.000 millones de dólares. Pero luego las cosas empezaron a ir cuesta abajo.

Hubo reestructuraciones, cierres y quiebra.

Causas principales del tropiezo

Las razones de estos fracasos pueden atribuirse a varias causas:

1) Costos energéticos y “pagar por la física”

Un gran inconveniente de los sistemas totalmente cerrados en interiores es que no aprovechan los recursos que la Tierra proporciona gratis. La consecuencia de cultivar cultivos uno encima de otro es la sombra; por lo tanto, se necesita iluminación artificial que requiere energía.

En la agricultura a campo abierto y en los invernaderos convencionales, esa luz la proporciona el sol de forma gratuita. Lo mismo puede decirse del agua de lluvia.

Si combinas esto con el aumento de los costos de la energía así como con el aumento de las tasas de interés, es fácil ver por qué algunas compañías están teniendo dificultades financieras.

Según Wired, los precios de la energía en Europa aumentaron un 58% entre diciembre de 2020 y julio de 2022, incrementando la participación de la electricidad en los costos de las granjas europeas del 25% a alrededor del 40%.

2) Mano de obra y perfiles caros

Los costos laborales en las granjas de interior de alta tecnología también son más altos, ya que los ingenieros especializados en robótica y software tienden a demandar salarios más elevados que los trabajadores temporales como los recolectores de fruta e incluso que agrónomos calificados.

En una industria de márgenes estrechos, estos gastos generales no son sostenibles.

3) Estrategia y ejecución

Además de estos factores, muchas startups han tomado malas decisiones de negocio. Esto llega incluso a cuestiones simples como qué cultivos producir.

Algunas granjas verticales fracasaron porque se centraron en cultivos de bajo valor para costos de producción altos, o en especies difíciles de cultivar de manera eficiente en entornos controlados.

4) Escalar sin validar

Muchas empresas escalaron demasiado rápido. Las granjas totalmente indoor en bodegas son altamente intensivas en capital y varios actores intentaron una rápida expansión nacional sin demostrar primero la viabilidad comercial.

Con inversionistas focos en retornos rápidos, muchos perdieron respaldo antes de alcanzar rentabilidad. En los negocios, esta etapa suele denominarse el “valle de la muerte”: se quema capital más rápido de lo que se generan ingresos sostenibles.

El Ciclo de Hype

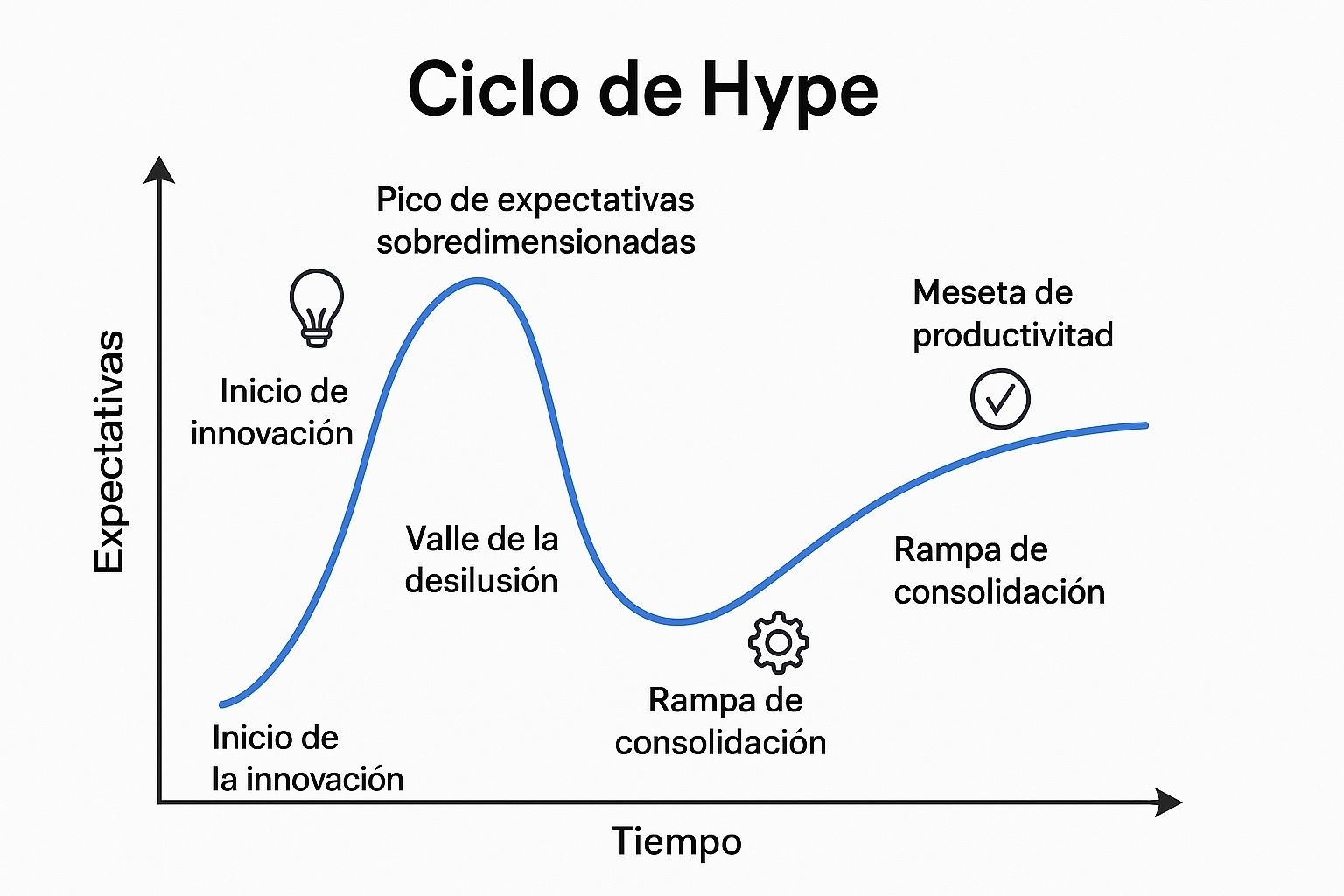

Y es ahí donde muchas han perecido. La trayectoria de popularidad de la agricultura vertical es un ejemplo de libro de texto de lo que se conoce como un ciclo de hype.

Un ciclo de hype, popularizado por Gartner, describe el recorrido típico de las nuevas tecnologías a través de expectativas infladas, desilusión inevitable y adopción práctica eventual.

Parece que con la agricultura vertical ahora nos estamos moviendo por fin hacia esta última etapa, y las soluciones de Dyson parecen algo más maduras que otros conceptos.

¿Granja vertical… o invernadero avanzado?

Dejemos claro, sin embargo, qué entendemos exactamente por “granja vertical”.

La granja de frutillas de Dyson encaja en esta descripción en el sentido de que las plantas están alojadas en múltiples niveles, pero el sistema se ubica realmente entre un invernadero y una bodega completamente indoor sin luz natural.

Y aquí radica la belleza del concepto. Mientras que las granjas totalmente iluminadas artificialmente aún intentan despegar, los invernaderos tienen, por supuesto, un historial comprobado.

En la granja de Dyson, las plantas de frutilla rotan en estas enormes estructuras de aluminio, garantizando que cada una pase el mismo tiempo en la parte superior, donde hay máxima exposición solar.

Agua y energía: cerrar ciclos

Y así, usando un invernadero, Dyson puede cubrir gran parte de sus necesidades de calefacción e iluminación de forma gratuita. Incluso el agua de lluvia se capta a través del techo de vidrio de 760 m de largo y luego se almacena en una laguna para el riego de las plantas.

Digestor anaeróbico y biogás

Dicho esto, los invernaderos de Carrington aún necesitan energía adicional para calefacción e iluminación, especialmente en invierno.

Pero también tienen una solución para eso. En el mismo sitio que su instalación de frutillas, Dyson opera un digestor anaeróbico.

En este proceso, cultivos energéticos de la propia Dyson (como el maíz) y residuos de cultivos se descomponen por microorganismos para producir biogás, que puede usarse igual que el gas natural para producir electricidad.

Huella de carbono y comparativas

Una crítica común a los invernaderos convencionales es su huella de carbono. Sí, ofrecen mayores rendimientos, menores costos y permiten producción local, pero las emisiones pueden ser altas.

Por ejemplo, hay casos en los que porotos verdes/judías verdes cultivados localmente en invernaderos holandeses calefaccionados pueden tener casi tres veces las emisiones de los importados desde Senegal o España por barco o camión. Lo local no siempre es “mejor” per se.

Recuperación de calor y CO₂

En la granja de Dyson, la electricidad para los invernaderos proviene del biogás del digestor anaeróbico. Es suficiente para alimentar las luces del invernadero.

Parte de ese biogás incluso alimenta tractores y camiones de la granja. Además, el calor y el CO₂, que de otro modo se desperdiciarían, se capturan y conducen de vuelta al invernadero. Esto crea un entorno de crecimiento óptimo sin requerir insumos adicionales.

Un estudio reciente encontró que invernaderos suizos que usan calor residual pueden lograr emisiones casi tan bajas como las de países más cálidos como Italia o España, evitando el problema mencionado anteriormente.

Digestato como recurso

Por último, vale la pena mencionar que el digestato, el material semisólido rico en nutrientes que queda después de la digestión anaeróbica, suele utilizarse como fertilizante para otros cultivos de Dyson. También se prevé que en el futuro las frutillas hidropónicas de Dyson se cultiven en el propio digestato.

La genialidad de este sistema es que Dyson aprovecha cada flujo posible de energía o material que sale de sus procesos y lo usa como insumo para otro.

Este enfoque enfatiza la idea del antropólogo francés Claude Lévi-Strauss del bricolaje: arreglárselas con lo que se tiene. No se limitan a arrojar tecnología a los problemas: adaptan, reutilizan y optimizan cuidadosamente los recursos existentes —energía, agua, calor— para lograr una agricultura eficiente y baja en carbono.

Línea de tiempo y escala

En comparación con algunas startups agrícolas modernas que apostaron todo por la tecnología, Dyson está adoptando un enfoque más iterativo y basado en la evidencia.

Tomemos como ejemplo su invernadero de frutillas. Dyson comenzó en 2021 con un invernadero de 6 hectáreas con un solo nivel y sin intervención robótica. E incluso su iteración más reciente, a pesar de sus cifras impresionantes, sigue siendo en gran medida una instalación de prueba de concepto.

Lectura relacionada

Contexto completo de la agricultura vertical (promesas y límites): El Fracaso de la Agricultura Vertical ¿Que pasó?

Referencias utilizadas

New Atlas (ruedas 24 m × ~5 m, 500 kg; robots, UV; producción; uso frugal de LED). Publicado 6 jul 2025.

HortiDaily (cita de Sir James Dyson: 2,5× uplift). 2 jul 2025.

Scandinavian MIND (entrevista a Daniel Cross: inversión, 15 acres en 2023, balizas de precisión milimétrica, circularidad). 25 sep 2023.

WIRED (2022) (contexto: electricidad +58% en la UE; 25→40% del OPEX). 22 dic 2022.

UKUAT (TCEA) (rol de protegidos/TCEA en frutilla y estacionalidad UK). 22 jul 2021.

¿Te ha gustado el correo de esta semana? |

Iniciar Sesión o Suscríbete para participar en las encuestas. |